Planejamento de Materiais (MRP)¶

Conhecer o Processo¶

O que é?¶

O planejamento dos materiais é o cálculo da necessidade dos materiais que serão utilizados para produção e/ou compra de determinado item para atender o pedido de venda (necessidade) ou, ainda, se a empresa desejar produzir para manter em estoque.

Para que Serve?¶

O cálculo do planejamento é utilizado pelos programadores da produção e compras para saber a quantidade de produto que deve ser produzida /comprada para a fabricação dos produtos.

Baseado na necessidade (demanda) o sistema, a partir:

da estrutura do produto (componentes que formam o produto em casos do planejamento igual a MRP);

do cadastro do plano de produção;

do cadastro de parâmetros da pasta planejamento do item;

da quantidade em estoque;

da data de entrega dos pedidos de venda;

gera as ordens de compra, fabricação e terceirização no momento e com a quantidade que deve ser obtida de cada um dos componentes para que não haja falta nem sobra de nenhum deles no suprimento das necessidades dadas pela produção do referido produto.

É necessário saber, primeiramente, a estratégia de produção da empresa e, posterior a isso, entender as natureza das demandas (que podem ser dependente e ou independentes), para fazer um bom planejamento, tendo como base que a acuracidade dos estoques, que deve ser de no mínimo 95%. Um bom planejamento é fundamental para manter este percentual.

Roteiro de Implantação¶

Parâmetros

Os parâmetros necessários para o planejamento de materiais encontram-se na seguinte pasta:

Parâmetros do Sistema > Parâmetros da Manufatura> Parâmetros do Planejamento¶

1 - Agrupa Demanda De Estoque Com Primeira Demanda Do Item

Indica se irá agrupar as demandas de estoque com a primeira demanda do item gerando, assim, somente uma ordem de fabricação com a data de necessidade = data demanda, ou não, deve gerar duas ordens uma com data atual para atender o estoque de segurança e outra com data igual a data da demanda.

Este parâmetro somente é válido quando a primeira demanda for maior que a data atual, caso contrário, a demanda de estoque será gerada juntamente com a demanda atrasada do item.

A resposta igual "S" agrupa as quantidades necessárias para atender o estoque de segurança juntamente com a quantidade da primeira demanda do item.

A resposta igual a N gera uma ordem com a data atual para atender o estoque de segurança, e outra ordem com data da demanda para atender outra demanda.

Exemplo: estoque atual = 0, estoque de segurança = 500, data atual 15/01/2010, demanda de pedido de 100 para 26/01/2010, se o parâmetro for igual a "S" gera uma única ordem para dia 26/01/2010. Se o parâmetro for igual "N" gera uma ordem de 500 peças para o dia 15/01/2010 e outra de 100 peças para o dia 26/01/2010.

2 - Código De Fornecedor Para Geração De Pedido De Compra Inter-Fábrica

Informar o código do fornecedor (empresa produtora) que será utilizado para gerar o pedido de compra (na empresa matriz) no inter-fábricas (o inter-fábricas gera ordem de compra na empresa matriz para o fornecedor (empresa produtora) e o pedido de venda para a matriz na empresa produtora e, por consequência, as ordens de fabricação.

3 - Código Do Cliente Para Geração Do Pedido De Venda Inter-Fábrica

Informar o código do cliente (empresa matriz) que será utilizado para gerar o pedido de venda (na empresa produtora) pelo inter-fábricas (ao gerar o MRP será gerado ordens (compra e fabricação) e pedidos de venda entre empresas da mesma base).

Obs.: Os parâmetros 2 e 3 não devem ser preenchidos na empresa produtora.

4 - Gerar Demandas De Estoque Segurança P/ Todos Itens

Indica se serão geradas demandas de estoque de segurança para todos os itens ou somente para os que possuem movimentação de estoques.

Se a resposta for igual a "S" o sistema considera todos os itens que tenham informado estoque de segurança.

Se a reposta for igual a "N" considera apenas os itens que já tiveram movimentação de estoque, ou qualquer outra movimentação (ordens firmes/liberadas ou demandas de pedido, previsão, etc.) e que possuem informado estoque de segurança.

5 - Obrigatoriedade De Refugo Na Finalização De Apontamentos

Indica se o refugo (quantidade de peças que foram produzidas que não estão nos conformes e serão descartadas/refugadas) será obrigatório ou não na finalização dos apontamentos, no caso de apontar quantidade a menor que a quantidade total da ordem de fabricação.

Se a resposta for igual a "S" é obrigatório apontar refugo.

Se a resposta for igual a "N" não é obrigatório apontar refugo.

6 - Data Necessidade Das Demandas De Estoque

Indica para que data deve ser calculada as demandas de estoque de segurança.

Se a resposta for "S" o sistema gera a data de necessidade igual a data atual mais tempo reposição do item mais 1.

Exemplo: data atual 12/01/2010, tempo de reposição 2 dias, a data de necessidade será 15/01/2010.

Se a resposta for igual a "N" sistema gera a data de necessidade igual a data atual menos o tempo de reposição menos um.

Exemplo: data atual 12/01/2010, tempo de reposição 2 dias, a data de necessidade será 09/01/2010.

7 - Gerar Prioridades Nas Ordens

Se a resposta for igual a "S" no final do cálculo do planejamento, o sistema realiza o cálculo das prioridades das ordens de fabricação. O cálculo das prioridades é realizado da seguinte forma:

Para cada item, o sistema verifica sua disponibilidade (Estoque Atual + Ordens - Demandas); Feito isso, se o item tem estoque de segurança, calcula a proporcionalidade (Disponibilidade / Estoque Segurança * 100) e com o resultado do cálculo acima o sistema verifica em qual prioridade o item se encaixa (Conforme Cadastro de Intervalos para Prioridades (FPLA0103));

8 - Gerar Prioridades Até Quantos Dias

Se a resposta do parâmetro "7 - Gerar Prioridades Nas Ordens" for "S" o sistema gera as prioridades das ordens que tiverem a data de início de fabricação até a data do sistema (data do dia do servidor) mais os dias informados neste parâmetro.

Exemplo: Se for informado 5 dias e a data atual for 01/05/2010, será gerado prioridade para as ordens de fabricação que tiverem a data de início programada até o dia 05/05/2010. O sistema considera para o cálculo de prioridades somente os dias úteis conforme o calendário industrial.

10 - Itens Fantasmas Devem Ser Gravados Na Ordem De Produção

Indica se os itens fantasmas devem ser gravados na ordem de fabricação.

Se a resposta for "S" os itens fantasmas serão listados nas demandas da ordem somente como informativo, não serão movimentados, porém, estes itens fantasmas somente serão listados se os mesmos possuírem filhos cadastrados na estrutura.

Se a resposta for "N" os itens fantasmas não serão listados nas ordens de fabricação.

11 - Desconsidera Semanas Já Passadas Do Mês Na Previsão

Indica se considera na previsão de vendas, todo o mês corrente ou somente as semanas atual ou as futuras.

Se a resposta for "S" o sistema considera somente semanas atuais e futuras.

Se a resposta for "N" o sistema considera todo o mês corrente.

12 - Considerar As Datas Dos Tanques No Cálculo Do Mrp

Indica se o MRP deve considerar as datas das demandas quebradas conforme a promessa de entrega.

Se a resposta for "S" o sistema gera a data final da ordem conforme a promessa de entrega, inclusive com as quantidades conforme a promessa.

Se a resposta for "N" o sistema gera as ordens sem levar em consideração as demandas quebradas e gera as ordens conforme o pedido de venda com a quantidade total e com a data final igual a data do pedido (maior data).

13 - Verifica A Situação Do Pedido De Projeto

Indica se deve ser verificada a situação do pedido de projeto quando for feita a leitura da ordem de fabricação correspondente. Se verificar e o pedido estiver atendido ou cancelado, a ordem deverá ser tratada como uma ordem normal, podendo ser usada para atender outro pedido, mesmo que também seja de projeto.

Se a resposta for "S" o sistema verifica a situação do pedido.

Se a resposta for "N" o sistema não verifica a situação do pedido.

14 - Utiliza Cálculo Do Mps

Se a resposta for "S" o sistema permite o cálculo do MPS - plano mestre de produção.

15 - Verifica Se Efetua O Cálculo De Proporcionalidade Das Demandas

Indica se (ao entregar quantidades menores do item da ordem de fabricação) o sistema verifica se os itens filhos já foram requisitados proporcionalmente, e, se não foram, solicita para os mesmos serem requisitados antes da entrega do item pai.

T - Verifica a proporção das demanda no programa de entrega de ordens e no apontamento de ordens de produção.

E - Verifica a proporção das demandas apenas na entrega e ordens.

A - Verifica a proporção das demandas apenas no apontamento de produção.

N - Não executa nenhum teste de proporcionalidade das demanda em nenhum dos módulos.

16 - Valida Restrições Do Item Na Estrutura

Indica se o sistema verifica o cadastro de restrições e dependências do configurador de produtos (FENG0116) no momento da geração da estrutura de produtos caso a empresa trabalhe com itens configurados.

Se a resposta for "S" o sistema valida as restrições/dependências.

Se a resposta for "N" o sistema não valida as restrições/dependências.

17 - Indica Se O Cálculo Do Mrp Deve Tratar Assistência Técnica

Indica se o cálculo do MRP gera ou não gera ordens para pedidos de vendas, cuja divisão de venda seja assistência técnica.

Obs.: No cadastro da divisão de venda (FPDV0106) existe o checkbox Considerar no Cálculo do MRP, pois se o mesmo estiver marcado o sistema considera a divisão de venda independentemente da resposta do parâmetro.

18 - % Da Proporção Da Entrega Para Relatório De Erros Da Valorização

Ao rodar o cálculo da valorização de ordem, no final aparece uma listagem com as ordens de fabricação que tiverem um percentual de entrega (itens entregues no estoque) igual ou menor que o percentual informado neste parâmetro. Se a resposta for igual a zero, não lista as ordens.

19 - Default Para O Campo Posição Em Alguns Programas

Indica se a posição para a consulta e para o relatório do perfil de itens (FPLA0400 e FPLA0300) será a "A" atual (consta todas as movimentações realizadas para o item após o último cálculo do planejamento) ou a posição "C" do cálculo (lista o perfil conforme o resultado do cálculo do planejamento sem considerar as últimas movimentações).

20 - Fórmula Para Cálculo Das Perdas Na Quantidade Da Estrutura

Este parâmetro determina quais perdas serão consideradas na quantidade corrigida do item na estrutura. Respostas:

1 quantidade líquida + perda de custos,

2 quantidade líquida + perda estrutura + perda custos,

3 quantidade líquida + perda estrutura.

Se a perda por quantidade for igual a 1 para a estrutura e 0,5 para o custo, o parâmetros se comporta da seguinte maneira:

-

Resposta 1 -> 2 (qtde_corrigida) + 0,5 (perda_custo) = 2,5

-

Resposta 2 -> 2 (qtde_corrigida) + 1 (perda_estrutura) + 0,5 (perda_custo) = 3,5

-

Resposta 3 -> 2 (qtde_corrigida) + 1 (perda_estrutura) = 3

Cadastro Auxiliares

Antes de iniciar a utilização do processo de Planejamento de Materiais (MRP) os seguintes cadastros auxiliares devem ser realizados no FoccoERP, conforme a necessidade da empresa.

Cadastro de Funcionários (FADM0200)

No Cadastro de Funcionários deve-se cadastrar um planejador (utilizado para organizar as ordens de fabricação nas liberações, consultas e relatórios). No cadastro do item cada item pertence a um planejador.

O planejador é cadastrado neste programa sendo que a sua função, na pasta Funções, deve ser "Planejador". Podemos ter itens na produção de diferentes setores (corte, dobra e montagem), sendo assim, para cada setor cria-se um planejador para associá-lo ao item e quando as ordens forem geradas torna-se muito mais fácil para quem controla a produção analisar, liberar e consultar as mesmas pelo planejador.

Cadastro de Itens (FITE0200), Pasta planejamento e planejadores

Preencher a pasta planejamento conforme necessidade da empresa, preferencialmente com auxílio de um consultor e informar o planejador que será utilizado para a separação/liberação das ordens de fabricação. O planejador é cadastrado no programa Cadastro de Funcionários (FADM0200), conforme visto anteriormente.

Para cada configuração, variação do item, é possível informar diferentes opções, porém, para os campos Tipo MRP, LLC, Tempo de segurança, Cobertura, Agrupamento, Classificação, Descrição do Grupo, Máscara, Classificação, Descrição Máscara, Observação e Crítico, não é possível informar nada diferente do que está no item. O ID é o código para a identificação da configuração. Também é possível cadastrar regras para os mesmos no Cadastro de Regras dos Itens Configurados conforme explicado a seguir.

Cadastro de Regras de Itens Configurados (FPME0102 ITE)

Caso se deseja criar regras no cadastro do item para os itens configurados é necessário selecionar a tabela dados do planejamento do item configurado ou a tabela dados dos planejadores do Item configurado e selecionar os campos e as regras conforme desejado.

Para este cadastro não se pode criar regras para os seguintes campos: Tempo Reposição, Estoque Segurança Calculado e Ponto de Reposição.

Calendário Industrial (FITE0108)

São os dias nos quais o planejamento se baseia para gerar as ordens de fabricação, sendo que o sistema sempre considera somente os dias úteis.

Cadastro de Estrutura de Produto (FENG0210)

A estrutura de produto é o cadastro onde se pode informar qual a quantidade de cada componente que faz parte do produto final. Considera-se produto final o item fabricado e pronto para ser vendido, para o qual foi feito pedido de venda. O mesmo é considerado um produto pronto e chamado "item pai". Este item possui diversos componentes na sua estrutura que são considerados os "itens filhos", sendo que uma estrutura de produto pode ter diversos níveis. Exemplo para uma estrutura de produto de uma caneta.

Nível 0 = Caneta

-

Nível 1 = Tubo plástico

- Nível 2 = Plástico

-

Nível 1 = Tampa

- Nível 2 = Plástico

-

Nível 1 = Refil

-

Nível 2 = Tinta

-

Nível 2 = Ponteira

-

Nível 2 = Cano plástico

- Nível 3 = Plástico

-

Para os itens configurados o MRP verifica quais são as características, validações e equivalências informadas no Cadastro da Estrutura de Produto (FENG0210) e as Restrições e Dependências cadastradas no programa Manutenção de Restrições/Dependências (FENG0116).

Cadastro de Planos de Produção (FPLA0101)

Conforme parâmetros deste programa é possível criar vários planos de produção. Estes planos podem ser gerados simultaneamente em estações diferentes ou na mesma estação, um após o outro. Na liberação de ordens, consultas e relatórios solicita o plano desejado. Permite gerar um plano de produção e as necessidades de compra sem considerar alguns ou todos os parâmetros de planejamento.

Exemplo: Para enxergar somente as necessidades de compra para atender ordens ou pedidos, gerar MRP discreto sem considerar Estoque e Cobertura de Segurança.

Neste programa podemos definir cálculos de planejamento diferentes, ou não, para cada tipo: Mínimo e Máximo, MRP, MPS, Ponto de Reposição e KANBAN, conforme definido no Cadastro do Item (FITE0200), pasta Planejamento.

INTER-FÁBRICA: Cadastrar as fábricas que sofrem demandas com a geração do plano. Gera uma ordem de venda na fábrica fornecedora baseada numa ordem de compra da fábrica cliente que está gerando o MRP. O mesmo item deve estar cadastrado nas duas fábricas.

Manutenção de Demandas Independentes (FPLA0102)

Utilizado para cadastrar demandas para os itens, independentemente de ordens de fabricação, pedidos ou previsões de venda. Somente será considerada a demanda cadastrada nos itens com parâmetro de planejamento por MRP.

Exemplo: Troca de rolamento a cada 30 dias. Permite cadastrar estas demandas com antecedência.

Manutenção da Tabela de Apropriação (FPRE0101)

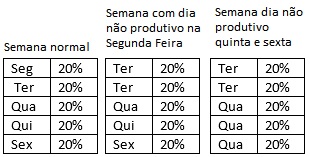

Cadastro utilizado para determinar o percentual de acomodação dos itens nos dias da semana, conforme quantidade total prevista para a semana.

A tabela de apropriação é utilizada para distribuir as necessidades de produção geradas a partir da previsão de vendas. A previsão de vendas no sistema é sempre mensal, porém sua distribuição é semanal e o sistema joga toda a quantidade da previsão para o primeiro dia útil da semana ou conforme distribuição percentual da tabela, está distribuição é utilizada pelo MRP (conforme parametrização do plano).

IMPORTANTE Quando o processo de previsão de venda não estiver sendo utilizado, o sistema irá utilizar o primeiro dia útil por padrão. Pode-se preencher este cadastro caso desejado que a mensagem de aviso de preenchimento deste, não seja sempre mostrada antes da execução do cálculo.

Caso o cálculo de matérias tome como base as previsões de venda e durante a semana existirem dias não produtivos, no calendário industrial, as datas serão realocadas durante a respectiva semana.

Exemplo

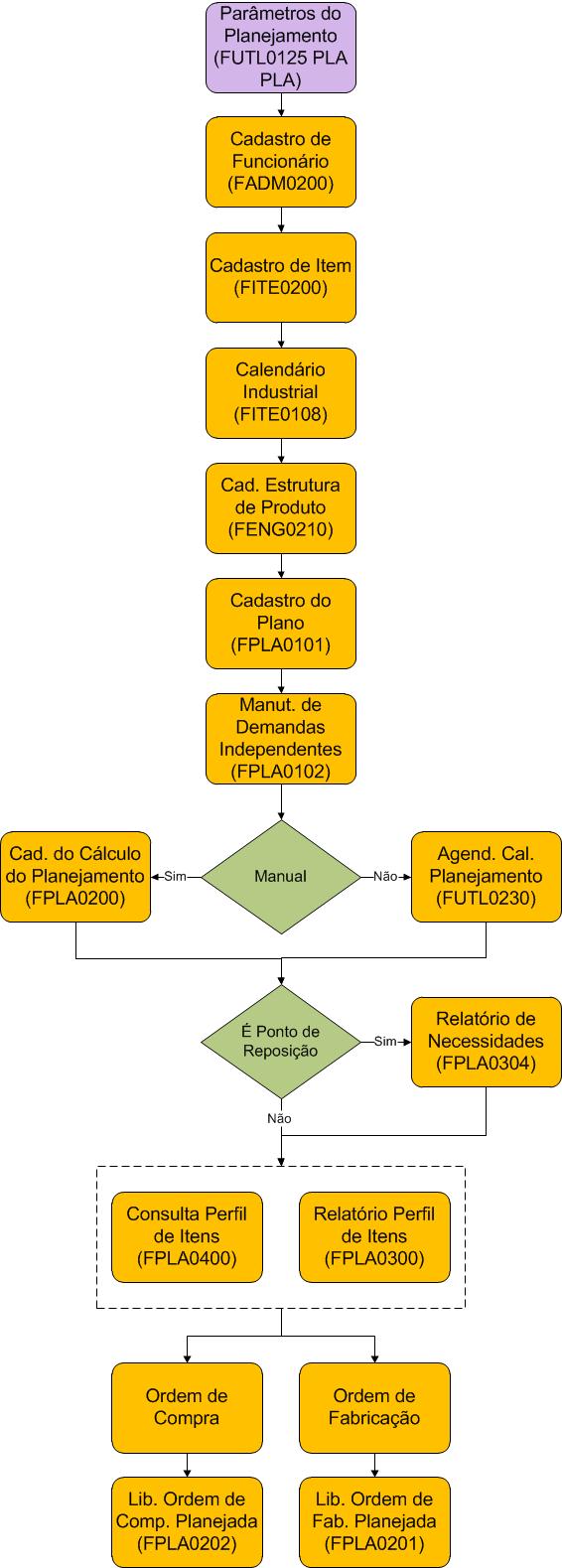

Passo a Passo¶

Passo a Passo

Todo o processo de Planejamento de Materiais do FoccoERP será explicado passo a passo a seguir:

Passo 1: Cálculo do Planejamento (FPLA0200)

Caso o tipo do planejamento seja Mínimo e Máximo:

Normalmente utilizado para controle de itens com demanda independente (não derivam da necessidade de nenhum outro item), que possuam o consumo instável.

Segue a regra de quando o estoque chegar no mínimo, gera-se ordem para o estoque máximo, e assim sucessivamente. Baseado na seguinte fórmula:

QTDC=LMA-(QTDE+QTDP)

Onde:

QTDC é a quantidade a comprar

LMA é o lote máximo

QTDE é a quantidade em estoque

QTDP é a quantidade pendente em compra

LMI é o lote mínimo

Somente se calcula QTDE + QTDP <= LMI

Caso o tipo de planejamento seja Kanban:

Os itens classificados como Kanban são considerados na Estrutura de Produto e serão considerdos na Rotina de Planejamento quando o checkbox KANBAN estiver marcado no programa Manutenção de planos de produção (FPLA0101).

Os itens que pertencem a este tipo de planejamento, quando executado o cálculo do planejamento (FPLA0200), se o checkbox Kanban estiver marcado no programa Manutenção de Planos de Produção (FPLA0101) serão considerados no cálculo do planejamento e calculados de forma semelhante aos itens do tipo MRP, serão geradas ordens de fabricação e demandas para todos os componentes e ordens de compra para as necessidades a serem adquiridas dos fornecedores. Para o processo de Kanban são bloqueados os itens com controle de lote e série. Para maiores informações consulte o processo KANBAN.

Caso o tipo do planejamento seja Ponto de Reposição:

É um algoritmo baseado no tempo e no consumo, na medida que o tempo vai passando o estoque vai sendo consumido até atingir o ponto de reposição. Leva em conta níveis de consumo, o tempo de reposição e o estoque de segurança. É a solução para o planejamento e controle de estoque de um item de demanda independente (não deriva da necessidade de nenhum outro item), que possua o consumo estável.

O modelo do ponto de reposição funciona da seguinte forma: Todas as vezes que determinada quantidade do item é retirada do estoque, verifica-se a quantidade restante. Se esta quantidade restante é menor que uma quantidade predeterminada (chamada "ponto de reposição"), compra-se (ou produz-se internamente, conforme o caso) determinada quantidade chamada "lote de ressuprimento". O fornecedor leva determinado tempo (chamado "tempo de ressuprimento" ou "lead time") até que possa entregar a quantidade pedida, ressuprindo o estoque.

Baseia-se na seguinte fórmula (os valores são arredondados para cima nos itens que não aceitam quantidades fracionadas):

PR = (TR x CM / 22 ) + ES

Onde:

TR é o tempo de reposição

PR é o ponto de reposição

CM é o consumo médio mensal

ES é o estoque de segurança

Se a cobertura de segurança é diferente de zero, então o estoque de segurança é recalculado da seguinte forma:

ES = CM / 22 x CS

Onde:

CS é a cobertura de segurança

A quantidade a comprar então é calculada da seguinte forma:

QTDC = PR + (CM X CR / 22) - (QTDE + QTDP)

Onde:

QTDC é a quantidade a comprar

CR é a cobertura de reposição

QTDE é a quantidade em estoque

QTPD é a quantidade pendente em compra

Observação

A quantidade pendente em compra pode ser desconsiderada no cálculo através do indicador do campo quantidade pendente do pedido de compra.

Caso o tipo de planejamento seja MRP:

O conceito do cálculo do planejamento - MRP é simples e conhecido a muito tempo. Baseia-se na idéia de que, se são conhecidos todos os componentes de determinado produto e os tempos de obtenção de cada um deles, pode-se, com base na visão de futuro das necessidades de disponibilidade do produto em questão, calcular os momentos e as quantidades que devem ser obtidas de cada um dos componentes para que não falte nem sobre nenhum deles no suprimento das necessidades dadas pela produção do referido produto.

Com base nos parâmetros informados no Cadastro do Item, na Pasta Planejamento, nos parâmetros do sistema, na manutenção de planos de produção e na estrutura de produtos o cálculo do planejamento gera as informações.

LLC - Low Level Code: código de mais baixo nível é um número atribuído aos vários itens, que corresponde ao número do nível mais baixo em que o item aparece em qualquer estrutura de produto da organização. Ao rodar o cálculo do Planejamento com o checkbox Gerar o LLC dos itens marcado o sistema guarda esta informação no Cadastro do Item, na pasta Planejamento, para posterior consulta. Uma vez definido o LLC dos itens o sistema esta pronto para definir a sequência com que calcula os registros básicos para evitar ter que recalcular itens com mais de uma ocorrência em estruturas de produtos. A sequência é definida da seguinte forma: O sistema calcula os registros dos itens, dos níveis mais altos para os mais baixos (dos números mais baixos, iniciando pelo 0, correspondente ao nível dos produtos prontos):

-

Cálculo dos itens que estão no nível 0 - calcula não todos os itens indiscriminadamente, mas apenas aqueles que estão no nível 0 e tem LLC 0;

-

Quando todos os itens que estão no nível 0 e têm LLC 0 forem calculados, o sistema muda de nível para o seguinte: nível 1;

-

Cálculo dos itens que estão no nível 1 - calcula não todos os itens indiscriminadamente, mas apenas aqueles itens que estão no nível 1 e têm LLC 1;

-

Quando todos os itens que estão no nível 1 e tem LLC 1 foram calculados, o sistema muda de nível para o seguinte: nível 2;

-

Cálculo dos itens que estão no nível 3 (e assim por diante até o último item do último nível ser calculado)

Dessa forma, um item só será calculado quando ele estiver em sua ocorrência de nível mais baixo e, portanto, quando todos os seus itens pais já tiverem sido calculados.

GERAR LLC: Antes de gerar o cálculo do MRP, é possível gerar o LLC. No início da implantação do sistema, ou em épocas de lançamentos de produtos, é recomendado gerar todos os dias devido às inclusões ou alterações de estruturas. Após esta fase gerar esporadicamente.

Observação

Para preservar a integridade dos dados não é recomendado gerar MRP com usuários movimentando estoques, ordens, estruturas e pedidos.

Ao terminar o cálculo do MRP o sistema apresenta um relatório com a sequência do cálculo realizado e as possíveis inconsistências encontradas durante o processo, caso existam inconsistências no cálculo o sistema não considera o item inconsistente no planejamento, logo, o mesmo deve ser imediatamente verificado e o erro corrigido e o cálculo executado novamente.

Exemplo

Componentes da estrutura sem validação.

Passo 2: Manutenção dos Jobs do MRP (FUTL0230)

Programa utilizado para agendar a tarefa automatizada do banco de dados conforme a necessidade da empresa.

Passo 3: Consulta Perfil de Itens (FPLA0400)

Consulta resumida por item das demandas, ordens e o estoque projetado por data. Indicada para tirar dúvidas da necessidade da ordem sugerida, através da consulta aos parâmetros de planejamento dos itens e rastreamento das demandas que geraram a necessidade. Programa principal utilizado pelo planejador da produção para planejar a produção.

Passo 4: Relatório de Perfil de Itens (FPLA0300)

Importante ferramenta para auxiliar o processo de planejamento proporcionando ao planejador uma visão global da fábrica e suprimentos do ponto de vista do planejamento. Imprime as demandas, ordens e estoque projetado do item por data. Muito utilizado na fase de implantação da geração do MRP para conferência.

Passo 5: Relatório de Disponibilidades (FPLA0301)

Lista itens do pedido de venda Necessidade e abaixo lista a quantidade necessária itens filhos, quantidade em estoque, ordens de compra, ordens de fabricação e o saldo (quantidade necessária para compra e fabricação).

Passo 6: Relatório das Necessidades Agrupadas (FPLA0302)

Lista o estoque disponível, a necessidade bruta, a quantidade total de ordens de fabricação e a necessidade líquida dos itens, com quebra por planejador e classificação de itens.

Passo 7: Relatório de Explosão de Itens (FPLA0303)

O relatório de explosão de itens é utilizado para exibição mais facilitada de quantos itens filhos são necessários para produção de "x" itens pai. Este cálculo é conhecido como "explosão" de necessidades brutas, significando a quantidade total de componentes que necessita estar disponível para a fabricação das quantidades necessárias de produtos.

É possível imprimir este relatório de diversas formas ao informar os itens pais necessários (sendo que pode-se selecionar estes itens de pedidos de venda, de alguma classificação de itens ou mesmo de ordens de fabricação), podendo selecionar somente os itens comprados de determinada classificação de itens, então o sistema verifica as estrutura destes itens pais e gera a informação de quais e quantos itens filhos são necessários comprar para a produção deste item pai.

Este relatório também lista (conforme seleção) as ordens de compra/fabricação em aberto para os itens filhos, a quantidade em estoque, a demanda e a disponibilidade para o item. Pode-se, também, listar as necessidades por pedidos de venda selecionando a opção pedido e ainda selecionar a opção "Custo" para obter uma listagem com o custo unitário do item, o custo de reposição para a quantidade necessária e o custo total.

O layout "Necessidade" lista apenas os itens filhos necessários para produção do item pai, conforme seleções.

O layout "Itens/necessidade" lista todos os itens pais e logo abaixo a necessidade que são os itens filhos conforme seleção.

Não se pode esquecer que há possibilidade de existir itens filhos que pertençam a estrutura de mais de um item, ou seja, que tem mais de um item pai. Neste caso ao executar o cálculo da explosão, o sistema agrupa (somar) as necessidades deste item filho e lista apenas uma vez o mesmo no relatório.

Passo 8: Relatório de Demandas para Itens de PR (FPLA0304)

Relatório utilizado para verificar a quantidade de itens a comprar/produzir que possuem o tipo de planejamento como ponto de reposição.

Passo 9: Liberação de Ordens de Fabricação (FPLA0201)

Conforme o plano gerado, permite selecionar as ordens planejadas para firmar, liberar, realizar manutenções na ordem antes da sua liberação através da utilização dos roteiros alternativos ou de manutenções nas próprias demandas ou roteiro do item.

É possível alterar datas e quantidades de ordens uma a uma ou somente a data de todas as selecionadas, antes de atualizar as ordens.

A cada geração de um novo plano MRP, o sistema valida as necessidades com base em suas datas necessárias e caso haja alterações nestas datas são geradas mensagens para orientar os planejadores.

Ex: alteração nas datas dos pedidos de vendas.

Para empresas que utilizam o conceito de configurador de produto, é possível visualizar a configuração do item no rodapé da tela ou no último campo da tela.

Passo 10: Liberação de Ordens de Compra Planejadas (FPLA0202)

Este programa é utilizado para liberação das ordens de compra planejadas (sugeridas) pelo cálculo do planejamento.

O ícone de lista de valores em vermelho indica os fornecedores preferenciais cadastrados para cada item sugerido pelo cálculo do planejamento. Para sua utilização deve-se fazer a seleção completa e após o resultado acessar este ícone para que o sistema restrinja, conforme seleção anterior, todos os itens cujo o fornecedor escolhido é preferencial.

Selecionar o plano gerado pelo cálculo do planejamento.

-

Clicar em Executar

-

O sistema mostra os itens do plano e as demais informações

Fornecedor:

-

LOV AZUL: todos os fornecedores

-

LOV VERMELHA: somente fornecedores preferenciais (somente os itens daquele fornecedor)

-

Cuidado no uso da LOV Fornecedor: como a vinculação Item x Fornecedor não é obrigatória pelo sistema (somente em procedimento), podem haver itens cadastrados sem o vínculo.

Unidade de Medida: também depende da vinculação do item ao fornecedor.

-

Selecionar o Fornecedor na LOV

-

Clicar em Executar

Botão Desenhos: Permite a visualização do desenhos do item selecionado.

Botão Pedido de Venda: Para itens do tipo "Projeto", permite visualizar o pedido de venda que deu origem à necessidade de compra. Marcar os itens desejados, podendo mudar a quantidade a ser atendida pelo pedido de compra.

Botão Gerar Pedido: O sistema abre a tela de cadastro de pedido de compra incluindo automaticamente os itens selecionados.

Passo 11: Liberação de Ordens de Compra (Cotação) (FPLA0203)

Ao liberar ordens de compra planejada para cotação o sistema irá gerar ordens de cotação firme (OCF).

Passo 12: Relatório simplificado de itens a comprar PR (FPDC0301)

Relatório utilizado para verificar a necessidade de compra para itens que possuem o tipo de planejamento como ponto de reposição.

Fluxo¶

Fluxo